- Présentation de l'entreprise Le noyau de Shanghai Metal Vision & philosophie Partenariat Certificat Culture d'entreprise

- Nos services Conception et ingénierie Maintenance et entretien Fabricant & Fabrication Mise à jour et transformation Stockage et logistique Traitement et commerce

- Gestion d'entrepise Notre histoire Responsabilité globale

- Centre d'achat Stagiarie

- Produit métallique Produits en aluminium Produits en cuivre Produits revêtus métalliques Produits en acier inoxydable Produits en acier carboné Alliages spéciaux

- Construction & Projet Caillebotis en acier Étagère Structure en acier Pont en acier Système d'échafaudage Matériaux de construction Matériel Chimique One-Stop Solutions pour les Projects

- Conteneur Conteneur standard ISO Conteneur d'équipement Conteneur de stockage Maison conteneur Conteneur frigorifique / isolé Conteneur offshore

- Machine Machine à former des métaux Autres machines Machine à découper les métaux Machine de traitement des métaux Machine à cintrer Machine d'aggloméré

- Produits mécaniques Industrie automobile Divers Équipement d'amarrage Equipment marin Récipient à pression

- Système électromécanique Câble Automation Distribution d'énergie Système d'alimentation solaire Système de protection électrique Convertisseur Ligne de production Système d'éclairage

- Matériel médical Produits de nourriture Produits de voies aériennes Produits de soins infirmiers Produits d'injection

- Machines de construction

- projet epc

- Tuyaux de pétrole

- Tuyaux de l'eau

- Tuyau de gaz

- Bateau et accessoires d'amarrage

- Produit métallique pour la décoration

- Composant du transformateur

- Pipe d'échangeur de chaleur

- Pièces et accessoires de climatisation

- Chaudière

- Appareil de cuisine et de salle de bains

- Métal pour appareils ménagers

- Appareil solaire

- Ascenseur

- Toiture et plafond

- Câble

- Tank

- Emballage

- Pièces détachées et accessoires pour machines et équipements

- Moule

- Pièces d'automobile

- Rail et rail de grue

- Équipement de quincaillerie

- abrasif

- Construction de route

- Composants electroniques

- Matériaux de construction et de décoration

- Portes et fenêtres

- Réfrigérateurs

- News release Nouvelles de l'industrie métallurgique Nouvelles de la machinerie et de l'équipement Nouvelles de la construction et du bâtiment Nouvelles des produits mécaniques Nouvelles de conteneurs Nouvelles du système électrique Nouvelles des matériels médicaux

- Médiathèque Vidéo Image Suivez Shanghai Metal sur les médias sociaux

Inconel 601

Numéro de modèle: INCONEL 601

Categorie: INCONEL 601, ALLOY 601, UNS N06601, DIN W. NR. 2.4851

Model Number: INCONEL 601

Grade: INCONEL 601, ALLOY 601, UNS N06601, DIN W. NR. 2.4851

Spécification:

Numéro de modèle: INCONEL 601

Nom de marque: SMC

categorie: INCONEL 601, ALLOY 601, UNS N06601, DIN W. NR. 2.4851

Surface: Selon les demandes du client

Garantie: Nous supportons tous les problèmes de qualité de produit

Forme: Forgeage

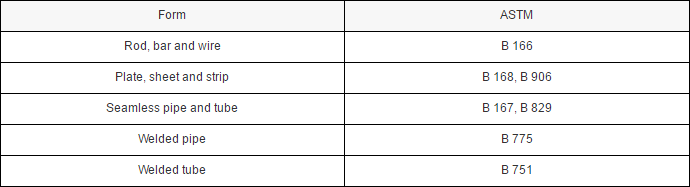

Norme: ASTM ASME

Certification: ISO 9001:2008

Color: Nickel Nature

Emballage: Paquet de cas en bois commun de fret de mer/peut également être adapté aux besoins du client

Paiement: L/C,T/T

Livraison: Habituellement le délai d'exécution d'échantillon est 7 jours après que le paiement ait été confirmé.

Specification:

Specification:

Brand Name: SMC

Grade: INCONEL 601, ALLOY 601, UNS N06601, DIN W. NR. 2.4851

Surface: According to your request

Guarantee: We bear all the problems of product quality

Shape: Forging

Standard: ASTM ASME

Certification: ISO 9001:2008

Color: Nickel Nature

Packing: Common sea freight wooden case package/ Also can be customized

Payment: L/C,T/T

Delivery: Usually sample lead time is 7 days after payment has been confirmed.

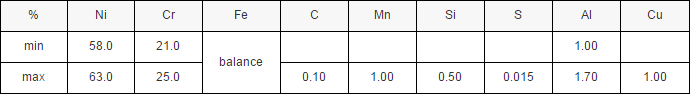

1. Composition chimique

2. Propriétés physiques

3. Formage à chaud et à froid

L'alliage 617 a une bonne formabilité à chaud, mais il nécessite des forces relativement élevées en raison de sa résistance inhérente à des températures élevées. En général, les caractéristiques de formage à chaud de l'alliage 617 sont similaires à celles de l'alliage INCONEL 625. La plage de température pour le formage ou le forgeage lourd est de 1010 à 1205 ° C (1850 à 2200 ° F). Le travail léger peut être effectué à des températures jusqu'à 1700 ° F (925 ° C). L'alliage INCONEL 617 est facilement formé à froid par des procédures conventionnelles bien que son taux de durcissement par le travail. Pour de meilleurs résultats, l'alliage doit être formé à froid à l'état de grain fin, et des recuits intermédiaires fréquents doivent être utilisés. Le recuit pour le formage à froid doit être fait à 1900 ° F (1040 ° C).

4. Traitement thermique

L'alliage INCONEL 617 est normalement utilisé à l'état recuit en solution. Cette condition fournit une structure de grain grossier pour la meilleure résistance à la rupture par fluage. Il fournit également la meilleure ductilité de flexion à température ambiante. Le recuit en solution est effectué à une température de 2150 ° F (1175 ° C) pendant une durée correspondant à la taille de la section. Le refroidissement doit se faire par trempe à l'eau ou par refroidissement rapide de l'air.

5. Usinage

Les outils de coupe doivent être tranchants et avoir des angles de coupe positifs pour minimiser le durcissement du matériau. L'avance de coupe et la profondeur de coupe doivent être suffisantes pour éviter le brunissage de la surface de la pièce.

6. Rejoindre

L'alliage INCONEL 617 a une excellente soudabilité. INCONEL Filler Metal 617 est utilisé pour le soudage gaz-tungstène-arc et gaz-métalarc tandis que l'électrode de soudage INCONEL 117 est utilisée pour le soudage à l'arc sous protection gazeuse. La composition du métal d'apport correspond à celle du métal de base, et le métal déposé par soudure est comparable à l'alliage corroyé en résistance et résistance à la corrosion.

1. Composition chimique

1. Chemical composition

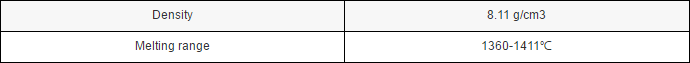

2. Propriétés physiques

2. Physical properties

3. Formation à chaud et à froid

La plage de température pour l'alliage INCONEL formage à chaud 601 est de 1600-2250 ° F (870-1230 ° C).

Les opérations de travail à chaud impliquant de grandes déformations doivent être effectuées

à une température comprise entre 1040 et 1230 ° C (1900-2250 ° F).

L'alliage a une faible ductilité à des températures comprises entre 1200 et 1600 ° F (650-870 ° C)

et ne devrait pas être travaillé dans cette plage.

La lumière fonctionnant à des températures inférieures à 1200 ° F (650 ° C) peut être utilisée

pour développer des propriétés à haute résistance à la traction.

Le matériau a été travaillé à chaud à partir de 6 po. (152 mm) de diamètre arrondit à 4 po. Carrés (102 mm) et refroidis à l'air.

Des échantillons transversaux provenant des centres des barres ont été utilisés pour les tests.

La vitesse de refroidissement après le travail à chaud n'est pas critique en ce qui concerne la fissuration thermique.

Pour éviter la sensibilisation, cependant, l'alliage doit être refroidi rapidement dans la plage de température de 1000-1400 ° F (540-760 ° C).

4. Usinage

Toutes les opérations d'usinage standard sont facilement réalisées sur l'alliage INCONEL 601. Pour le meilleur

usinabilité, l'alliage doit être dans l'état traité en solution.

5. Rejoindre

L'alliage INCONEL 601 présente une bonne soudabilité et est facilement joint par des produits et procédés de soudage conventionnels.

Des produits de soudage sont disponibles qui offrent une efficacité élevée des joints et une résistance à la chaleur.

Le choix du produit de soudage dépend des conditions de service auxquelles le composant en alliage 601 sera exposé.

3. Hot and Cold Forming

The temperature range for hot-forming INCONEL alloy 601 is 1600-2250°F (870-1230°C).

Hot-working operations involving large deformations should be performed at 1900-2250°F (1040-1230°C).

The alloy has low ductility at temperatures from 1200 to 1600°F (650-870°C) and should not be worked in that range.

Light working at temperatures below 1200°F (650°C) can be done to develop high tensile properties.

The material was hot-worked from 6-in. (152- mm) diameter rounds to 4-in. (102-mm) squares and air-cooled.

Transverse specimens from the centers of the bars were used for the tests.

The rate of cooling following hot-working is not critical with respect to thermal cracking.

To avoid sensitization, however, the alloy should be cooled rapidly through the 1000-1400°F (540-760°C) temperature range.

4. Machining

All standard machining operations are readily performed on INCONEL alloy 601. For the best

machinability, the alloy should be in the solution-treated condition.

5. Joining

INCONEL alloy 601 exhibits good weldability and is readily joined by conventional welding products and processes.

Welding products are available which provide high joint efficiencies and heat resistance.

The choice of welding product is dependent upon the service conditions to which the fabricated alloy 601 component will be exposed.

1. Caractère

L'alliage 617 a une excellente résistance à l'oxydation et à la carburation à haute température.

Il résiste également à une large gamme d'environnements aqueux corrosifs.

Alliage 617 a une résistance élevée et maintient beaucoup de sa force à température élevée

2. Application

Boîtes et conduits de combustion des turbines à gaz

Équipement de traitement thermique

Traitement pétrochimique

Équipement de centrale électrique

Catalyseur-supports de grille dans la production d'acide nitrique

1. Character

Alloy 601 has good resistance to heat and corrosion, especially outstanding to oxidation at elevated temperatures up to 1200℃.

It also has high strength, good fabricability and good resistance to aqueous corrosion.

2. Application

Chemical process industry

Waste incinerators

Power generation equipment

Feat treating equipment

Gas turbine engine components

ici

pour

prix

We will contact with you within 8 hours