- Présentation de l'entreprise Le noyau de Shanghai Metal Vision & philosophie Partenariat Certificat Culture d'entreprise

- Nos services Conception et ingénierie Maintenance et entretien Fabricant & Fabrication Mise à jour et transformation Stockage et logistique Traitement et commerce

- Gestion d'entrepise Notre histoire Responsabilité globale

- Centre d'achat Stagiarie

- Produit métallique Produits en aluminium Produits en cuivre Produits revêtus métalliques Produits en acier inoxydable Produits en acier carboné Alliages spéciaux

- Construction & Projet Caillebotis en acier Étagère Structure en acier Pont en acier Système d'échafaudage Matériaux de construction Matériel Chimique One-Stop Solutions pour les Projects

- Conteneur Conteneur standard ISO Conteneur d'équipement Conteneur de stockage Maison conteneur Conteneur frigorifique / isolé Conteneur offshore

- Machine Machine à former des métaux Autres machines Machine à découper les métaux Machine de traitement des métaux Machine à cintrer Machine d'aggloméré

- Produits mécaniques Industrie automobile Divers Équipement d'amarrage Equipment marin Récipient à pression

- Système électromécanique Câble Automation Distribution d'énergie Système d'alimentation solaire Système de protection électrique Convertisseur Ligne de production Système d'éclairage

- Matériel médical Produits de nourriture Produits de voies aériennes Produits de soins infirmiers Produits d'injection

- Machines de construction

- projet epc

- Tuyaux de pétrole

- Tuyaux de l'eau

- Tuyau de gaz

- Bateau et accessoires d'amarrage

- Produit métallique pour la décoration

- Composant du transformateur

- Pipe d'échangeur de chaleur

- Pièces et accessoires de climatisation

- Chaudière

- Appareil de cuisine et de salle de bains

- Métal pour appareils ménagers

- Appareil solaire

- Ascenseur

- Toiture et plafond

- Câble

- Tank

- Emballage

- Pièces détachées et accessoires pour machines et équipements

- Moule

- Pièces d'automobile

- Rail et rail de grue

- Équipement de quincaillerie

- abrasif

- Construction de route

- Composants electroniques

- Matériaux de construction et de décoration

- Portes et fenêtres

- Réfrigérateurs

- News release Nouvelles de l'industrie métallurgique Nouvelles de la machinerie et de l'équipement Nouvelles de la construction et du bâtiment Nouvelles des produits mécaniques Nouvelles de conteneurs Nouvelles du système électrique Nouvelles des matériels médicaux

- Médiathèque Vidéo Image Suivez Shanghai Metal sur les médias sociaux

Feuille en Acier Galvanisé à Chaud pour le Corps d'Automobile

Épaisseur: 0.13mm-4.0mm

Largeur: 600mm - 1250mm

Longueur: Moins de 12 mètres

Thickness: 0.13mm-4.0mm

Width: 600mm - 1250mm

Length: Less than 12 meters

Spécifications de la tôle d'acier galvanisée par immersion à chaud (GI Sheet):

1. Capacité: environ 15.000 tonnes par mois pour la tôle d'acier et le produit de bobine

2.Qualite: SGCC, DX51D, Q195, tous selon la demande du client

3. Norme: JIS G3302 1998, ASTM A653M / A924M 2004, tous selon la demande du client

4. Épaisseur: 0.13mm - 4.0mm, tout disponible.

5. Largeur: 600mm - 1250mm, tous disponibles.

6.Taille normale: 3'x6 ', 4'x4', 4'x5 ', 4'x6', 4'x8 ', 5'x10', etc.

7. Allongement: Min. 7%

8. Poids de revêtement de zinc: 60g / m2-600g / m2 (z180, z200, z275, z275, z300)

9. Résistance à la traction: 28.1 - 49.2kgf / mm2

10. Bord: bord de moulin, bord coupé

11.Types de tôle galvanisée: (tous nos modèles sont fabriqués sur mesure.)

Specification of Hot Dip Galvanized Steel Sheet (GI Sheet):

1. Capacity: about 15,000 tons per month for the steel sheet and coil product

2. Grade: SGCC, DX51D, Q195, all according to the customer's request

3. Standard: JIS G3302 1998, ASTM A653M/A924M 2004, all according to the customer's request

4. Thickness: 0.13mm - 4.0mm, all available.

5. Width: 600mm - 1250mm , all available.

6.Standard Size: 3'x6', 4'x4', 4'x5', 4'x6', 4'x8', 5'x10', etc

7. Elongation: Min. 7%

8. Zinc coating weight: 60g/m2-600g/m2 (z180, z200, z275, z275, z300)

9. Tensile strength: 28.1 - 49.2kgf/mm2

10. Edge: mill edge, cut edge

11.Types of Galvanized Sheet Metal: (all of our patterns are custom-manufactured.)

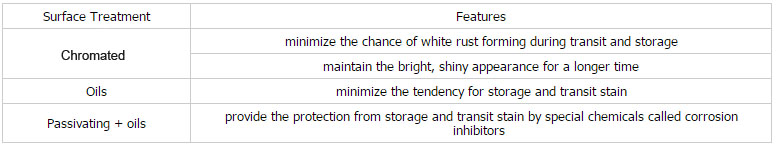

12. Traitement de surface:

12.Surface Treatment:

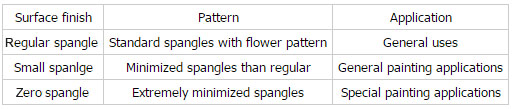

13.Spangle

13.Spangle:

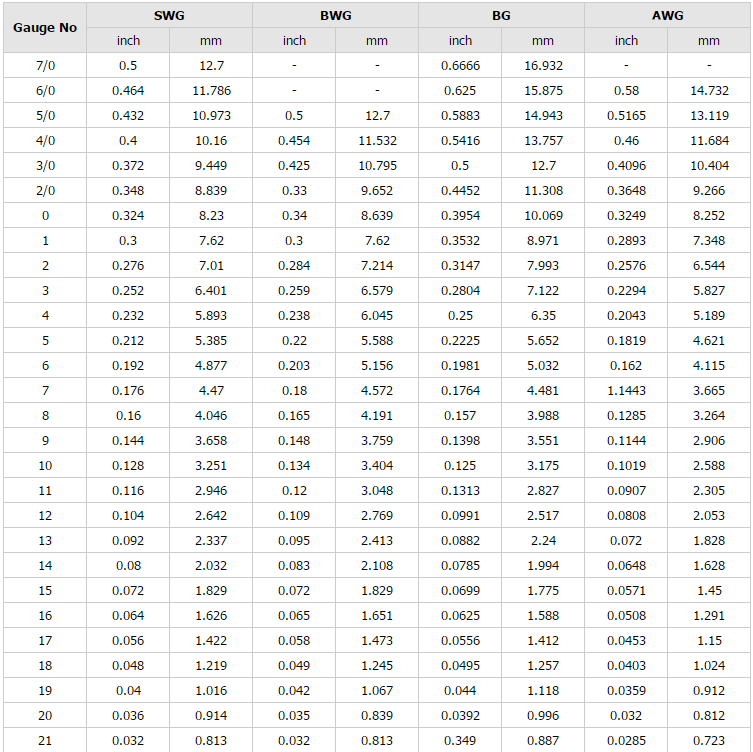

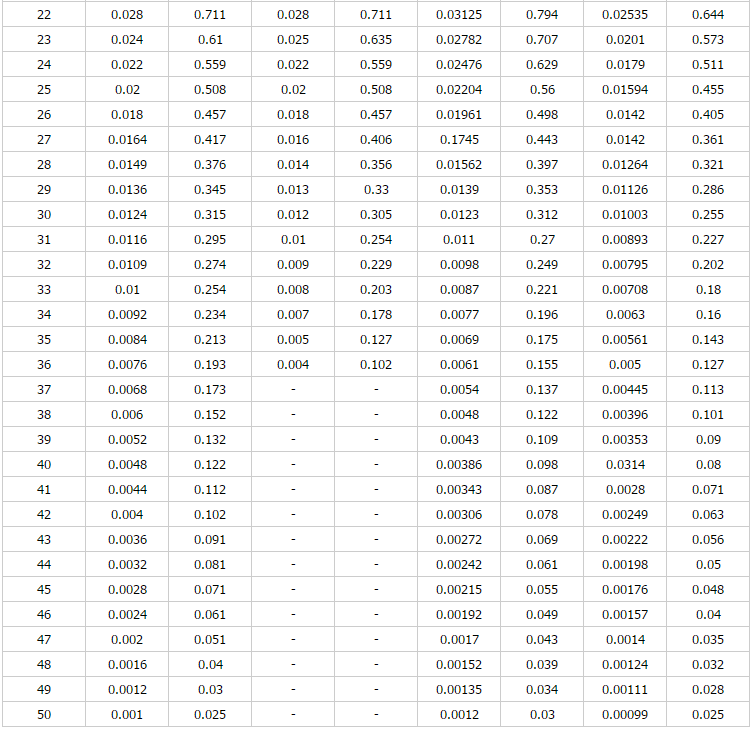

Jauge de tôle standard de Shanghai Metal Corporation:

Shanghai Metal Corporation Standard Sheet Metal Gauge:

Emballage pour tôle d'acier galvanisée à chaud (feuille GI):

Shanghai Metal,nos produits sont emballés et étiquetés conformément à la réglementation et aux demandes du client.

Un grand soin est apporté pour éviter tout dommage qui pourrait être causé lors du stockage ou du transport.

De plus, des étiquettes claires sont marquées à l'extérieur des emballages

pour faciliter l'identification du produit I. D. et des informations sur la qualité.

Packaging for Hot Dip Galvanized Steel Sheet (GI Sheet):

Shanghai Metal Products are packed and labeled according to the regulations and customer's requests.

Great care is taken to avoid any damage which might be caused during storage or transportation.

In addition, clear labels are tagged on the outside of the packages for easy identification of the product I. D. and quality information.

Application de la feuille d'acier galvanisée à chaud (feuille GI):

1.Construction et construction: toiture; conduit d'aération; balustrade; panneau de partition, etc.

2. Traitement ultérieur: plaque de base de revêtement

3.Électrique: réfrigérateur; Machine à laver; enregistreur; micro-ondes, etc.

Application of Hot Dip Galvanized Steel Sheet (GI Sheet):

1.Construction and building: roofing; ventilating duct; handrail; partition panel,etc.

2.Further processing: coating base plate

3.Electric appliance: Refrigerator; washing machine; recorder; microwave, etc.

Le partenariat galvanisé Carrosserie

GAP est une coalition de l'industrie du zinc, de l'acier et de l'automobile alignée sur le marché des aciers à feuille anticorrosion avancés dans les automobiles.

Le programme vise à accroître les performances des aciers galvanisés à haute résistance

à travers l'amélioration des processus dans les lignes de galvanisation automobile

et l'extension des capacités des revêtements à base de zinc.

Quatre-vingt pour cent du financement des programmes provient de l'industrie de l'acier,

dont la participation à la conception et à la direction du programme mène au transfert direct des résultats à l'industrie automobile.

De nombreux modèles de véhicules évolués utilisent maintenant les résultats du programme GAP.

Les producteurs de zinc et d'acier se rapprochent du prochain bond technologique pour la production de matériaux de carrosserie automobile légers

Les industries de l'acier et de la galvanisation doivent suivre et supplanter les progrès réalisés par des matériaux concurrents - comme l'adoption de l'aluminium dans la camionnette Ford F-150 2015 - tout en demeurant le chef de file des coûts.

Ce sont les objectifs du corps automatique galvanisé Partenariat (GAP),

créé en 1999 sous l'égide de l'International Zinc Association à Durham en Caroline du Nord.

Frank Goodwin, directeur de la technologie et du développement du marché pour l'association, dirige la recherche de GAP.

GAP est un programme de coopération entre les producteurs d'acier et de zinc

«pour faire avancer et défendre les aciers avancés à haute résistance revêtus de zinc», dit Goodwin.

L'acier a été utilisé pour fabriquer des automobiles depuis le début des années 1900

mais les caractéristiques de résistance à la corrosion sont devenues la norme dans les véhicules

à partir du début des années 1980 lorsque les voitures japonaises ont gagné l'entrée sur le marché américain.

Les véhicules fabriqués en Amérique du Nord présentaient de «véritables problèmes de rouille»

qui ne pouvaient être combattus uniquement avec une peinture plus lourde et plus coûteuse.

Au milieu des années 1980, «vous deviez vraiment galvaniser la voiture entière si vous vouliez émettre des garanties.»

En 1987, ce qui est devenu la norme était une garantie de 10 ans sur la perforation et la cosmétique de cinq ans en Amérique du Nord,

en Europe et au Japon. constructeurs automobiles pour les véhicules vendus sur le marché nord-américain.

"Cela a vraiment mis le fardeau sur les sidérurgistes à demander, comment allons-nous galvaniser les voitures?

Le premier processus adopté était l'électrogalvanisation », explique Goodwin.

Des lignes d'électrodéposition de grand volume ont donc été construites et

elles ont traité 20 millions de tonnes d'acier par an jusqu'au début des années 1990.

Cependant, l'industrie a trouvé ce procédé coûteux en raison de la quantité d'électricité requise

et parce que la vitesse des lignes était limitée. À l'époque, cependant, EG était le seul processus approuvé pour la qualité de l'automobile.

GAP a commencé à travailler sur divers projets de développement d'ici là.

"Tout le monde a vu le Saint Graal galvaniser à chaud les aciers automobiles.

Cela a déjà été fait pour la construction de panneaux et d'appareils. L'obtention de la qualité de l'automobile était la clé »,

explique Goodwin, et cela s'est produit au milieu des années 1990.

The Galvanized Autobody Partnership

GAP is a coalition of the zinc, steel and automobile industries aligned

in support of the market for advanced corrosion-resistant sheet steels in automobiles.

The program aims to expand performance of galvanized advanced high strength

steels through process improvements in automotive galvanizing lines and extending capabilities of zinc-based coatings.

Eighty percent of program funding comes from the steel industry, whose involvement in

the design and direction of the program leads to direct transfer of results to the automotive industry.

Many advanced vehicle designs are now making use of GAP program results.

Zinc and steel producers close in on the next technological leap for producing lightweight auto body material

The steel and the galvanizing industries must keep up with and supersede advances

made by competing materials—such as the adoption of aluminum in the 2015 Ford F-150 pickup truck—while remaining the cost leader.

These are the goals of the Galvanized Autobody Partnership (GAP), formed in 1999 under

the aegis of the International Zinc Association in Durham, North Carolina. Frank Goodwin,

director of technology and market development for the association, leads GAP’s research.

GAP is a cooperative program between steel and zinc producers “to advance

and defend zinc-coated advanced high-strength steels,” Goodwin says.

Steel has been used to make automobiles since the early 1900s but corrosion

resistance features became standard in vehicles beginning in the early 1980s when Japanese cars gained entrance to the U.S. market.

North American-made vehicles were having “real rust problems” that couldn’t be fought merely with heavier, and more expensive,

paint. By the mid-1980s, “you really had to galvanize the whole car

if you wanted to issue warranties.” By 1987, what became standard was a 10-year

perforation and five-year cosmetic warranty from all the North American, European

and Japanese automakers for vehicles sold in the North American market.

“That really put the burden on the steelmakers to ask, how are we going to galvanize cars?

The first process adopted was electrogalvanizing,” says Goodwin.

So large-volume electroplating lines were built and they processed 20 million tons of steel per year through early 1990s.

However, the industry found this process expensive because of the amount

of electricity required and because the speed of the lines was constrained.

At the time, however, EG was the only process approved for automotive quality.

GAP had begun working on various development projects by then.

“Everyone saw the Holy Grail was to hot dip galvanize automotive steels.

It was already done for building panels and appliances. Getting that to be automotive quality was the key,” says Goodwin, and that happened by the mid-1990s.

ici

pour

prix

We will contact with you within 8 hours